Najprostszy opis cyklu ogranicza się do czterech etapów: wprowadzenia produktu na rynek, wzrost sprzedaży, nasycenie rynku, czyli dojrzałość produktu oraz powolny spadek sprzedaży zakończony zniknięciem produktu z rynku. Wraz z rozwojem technik informatycznych, w tym wykorzystaniem oprogramowania CAD/CAM, sterowanych numerycznie obrabiarek CNC i Internetu Rzeczy ma miejsce ciągła cyfrowa transformacja cyklu życia produktu.

Na czym polega cyfrowa transformacja cyklu życia produktu?

W szerszym kontekście, dla pełniejszej analizy cyklu życia produktu, można wyznaczyć nie cztery, ale sześć etapów obejmujących prace koncepcyjne i projektowo-konstrukcyjne, wspomaganie wytwarzania i wytwarzanie, sprzedaż, eksploatację oraz wycofanie produktu. Znakomita większość, a w pewnym sensie nawet wszystkie, z tych etapów może podlegać cyfrowej transformacji.

W dobie Internetu Rzeczy można gromadzić i analizować dane dotyczące wskaźników sprzedaży, preferencji, upodobań i potrzeb klientów, najczęściej występujących uszkodzeń, czy awarii, itp. Dane te mogą skutecznie przyczyniać się do modyfikacji produktu związanych z wzorem, designem, kolorem, a nawet personalizacją produktu. Mogą też wyeliminować najczęściej występujące wady, uszkodzenia, czy awarie produktu przez zmianę metod i sposobów wytwarzania, użytych narzędzi i materiałów. Wszystko to składa się na szybkie reagowanie na potrzeby rynku i właściwości produktu mających na celu przedłużenie cyklu życia produktu.

Cyfrowa transformacja cyklu życia produktu w procesach CAD/CAM/CNC.

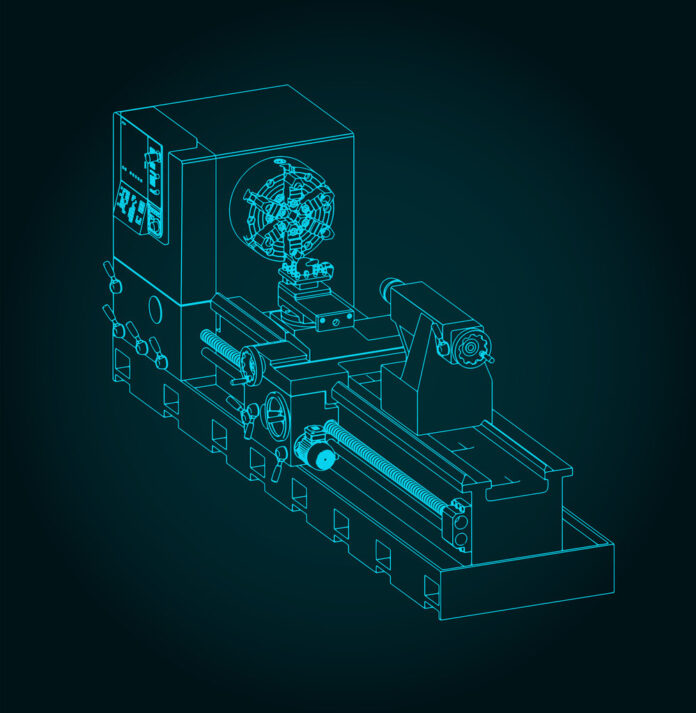

Cyfrowa transformacja cyklu życia produktu największe znaczenie odgrywa w początkowych etapach, czyli procesach koncepcyjnych, projektowo konstrukcyjnych CAD, komputerowego wsparcia wytwarzania przez program CAM i wytwarzania z wykorzystaniem sterowanych numerycznie urządzeń CNC.

Pojawienie się oprogramowania CAD stanowiło przełom w działaniach projektowo-konstrukcyjnych. Dzięki niemu nastąpiło istotne skrócenie czasu związanego z przejściem od koncepcji do projektu produktu. Tworzone w systemach CAD wirtualne modele 3D można na każdym etapie modyfikować i zapisywać kolejne warianty, w dodatku bez konieczności tworzenia czasochłonnych i kosztownych prototypów. Projektowanie stało się prostsze i szybsze, co pośrednio obniżyło koszty projektowania i zwiększyło szybkość reakcji na potrzeby rynku.

Trójwymiarowy model produktu można wygenerować w systemach CAM na wiele sposobów, jednak nie każdy z nich gwarantuje prawidłowe i efektywne wykonanie. Wybór właściwego modelu, jego ewentualna modyfikacja to zadanie dla systemów CAM. Zapewniają one dobór właściwych metod i narzędzi obróbki, dobór materiałów, kształtów ścieżek narzędzi i wygenerowanie programów wykonawczych CNC dla konkretnych urządzeń sterowanych numerycznie. Dzięki symulacji wykonania poszczególnych operacji programy CAM zapewniają optymalizację czasu wykonania poszczególnych operacji, zużycia narzędzi i materiałów, eliminacji kolizji i awarii urządzeń obróbczych w wyniku niewłaściwego sterowania wydatnie wpływając na jakość produktu i koszty związane z wytwarzaniem.

Integracja oprogramowania cad cam dostarcza dodatkowych możliwości wynikających z bezpośredniej wymiany danych między systemami CAD i CAM oraz niemal automatycznego oddziaływania systemu CAM na modyfikacje modelu 3D w programie CAD i zmiany w programach CNC generowanych przez CAM na podstawie zmienionego modelu produktu. Wykorzystanie zintegrowanych sond pomiarowych w procesach CNC zapewnia automatyczną konfigurację maszyn CNC oraz dostarcza dodatkowych danych dla systemów CAM do modyfikacji parametrów związanych z warunkami pracy narzędzi i ich oddziaływaniu na obrabiany materiał.

CAM Technology, a cyfrowa transformacja cyklu życia produktu

CAM Technology sp. z o.o. jest jedyną w Polsce firmą oferującą i wdrażającą rozwiązania CAD/CAM hyperMILL®. Jej wieloletnie doświadczenie i stały rozwój są gwarancją profesjonalnej i kompleksowej obsługi klienta w zakresie analizy potrzeb, optymalizacji procesów, wdrażania systemów, szkoleń i wsparcia technicznego.

Program hyperMILL® jest przeznaczony do współpracy z wydajnymi systemami CAD, takimi jak SolidWorks lub Autodesk® Inventor®. Taka integracja CAD/CAM umożliwia tworzenie programów CNC bezpośrednio w oprogramowaniu CAD w środowisku programistycznym doskonale znanym programistom CAM. Zmiany dokonywane w modelu 3D powodują automatyczne zmiany w programach CAM i umożliwiają ich modyfikację pod kątem eliminacji kolizji, skrócenia procesów obróbczych, zmiany ścieżek i rodzajów narzędzia. To z kolei ma znaczący wpływ na optymalizację całego procesu.

CAM Technology oferuje systemy cad cam o wysokiej wydajności. Ich program CAM umożliwia wykorzystanie tylko jednego systemu CAM i jednego postprocesora do kompletnej obróbki frezowania i toczenia. Zapewnia integrację procesów, minimalizację czasu obróbki, wzrost bezpieczeństwa i niezawodności procesu, zmniejszenie kosztów procesu m.in. przez optymalizację zużycia materiałów i narzędzi oraz zachowanie wysokiej jakości wytwarzania.